Высокотемпературная краска. Не верим на слово? Тогда за работу

Испытания любых лакокрасочных материалов представляют собой достаточно серьезную задачу. В нормальном виде для этого нужна специализированная лаборатория, которая обеспечит нормированное нанесение материала нужным слоем; нормированную сушку и полимеризацию материала. А также возможности для исследования физических свойств образца. Обычно это реализуется с помощью таких приборов, как маятниковый измеритель потерь, измеритель твердости покрытия, измеритель адгезии и т. д. Как правило, такие лаборатории занимают значительные по площадям специальные помещения. Например экспериментальная лаборатория Ярославского завода красок занимает 300–400 м2. В такой имеется полный набор измерительной и другой оснастки для проведения любого исследования лакокрасочной продукции. После проведения всех работ с образцом какого-либо материала она может выдать полный паспортный сертификат на продукт.

Если же нужно изучить свойства красок в каких-либо особых условиях, например при воздействии на них специфических химических составов или неординарных термических факторов, задача значительно усложняется. Такие исследования становятся гораздо более дорогостоящими. Но главный недостаток такого метода исследований для потребителя состоит в том, что он все равно никогда не сможет проверить цифры, которые получены с помощью стандартных гостовских методов. Да и имеет ли это смысл? Ведь все виды этих работ проводятся разработчиком данной краски и изложены в DateSheet, кому интересно – может прочесть. Если производитель серьезный, ему стоит доверять. Особенно если это производитель европейский или американский. Но тем не менее сомнения в достоверности заявленных свойств материала остаются всегда. Особенно когда эти свойства сильно отличаются от тех свойств, к которым мы привыкли. Сегодняшний случай из таких.

У нас имеется краска, с одной стороны, полимерная, т.е. созданная на органической основе. Ее состав представляет собой не обычный материал из цветового пигмента (например, алюминиевая пудра) и простого связующего, а из сложной композиции материалов. С другой стороны, в инструкции к продукту серьезные люди написали, что эта краска остается стойкой к термическим воздействиям до 300 °С. А можно ли верить производителю данного продукта?

Ведь нельзя исключить, что эта краска произведена не там, где написано, и не тем, кто значится на упаковке. А наш уровень интереса к этому продукту достаточно высок. Обращаться в солидную лабораторию для проверки заявленных производителем качеств – нецелесообразно дорого. Для подобных случаев всегда можно найти альтернативный путь в поиске истины. Он не потребует сложной лаборатории, высоких технологий и т. д. Такой способ доступен на основе самых минимальных средств для исследования. Но все по порядку.

Во-первых, по поводу нанесения. Наш способ нанесения, конечно, включает все ошибки, которые допускает неопытный любитель, используя краску. Это с одной стороны. Но с другой, мы, конечно, высушим ее согласно требованиям, изложенным в документации к продукту. Воздействовать на выкрашенные образцы будем с помощью пламени от зажигалки, газовой горелки и горячего воздушного потока строительного фена. Температурные параметры будем контролировать с помощью пирометра (фото 1). Это – единственный доступный каждому профессиональный прибор, способный определять температуру объекта бесконтактным способом. Такой можно приобрести за весьма небольшие деньги в обычном магазине измерительной техники типа «Чип и Дип». Любой, кто захочет проверить наши измерения, может купить в магазине это устройство и повторить наш путь.

С помощью указанных средств мы намеренны сделать следующее. 1. Изучить свойства выкрашенных образцов, высушенных в режиме контролируемого нагрева в профессиональной печке (фото 2), оснащенной термопарой, вольтметром и т. д. и на основе воздушной сушки при комнатной температуре. 2. Исследовать покрытия в режиме беспредельного нагрева, который мы будем производить с помощью зажигалки. 3. Испытывать контрольные образцы в режимах нормируемого нагрева с помощью газовой горелки и строительного фена. Кстати, попутно, проверим и температуру нагрева, которую может обеспечить этот инструмент. Выбираем для себя объекты для нанесения. Ими будут тонкие полоски металла. О результатах работы расскажем ниже.

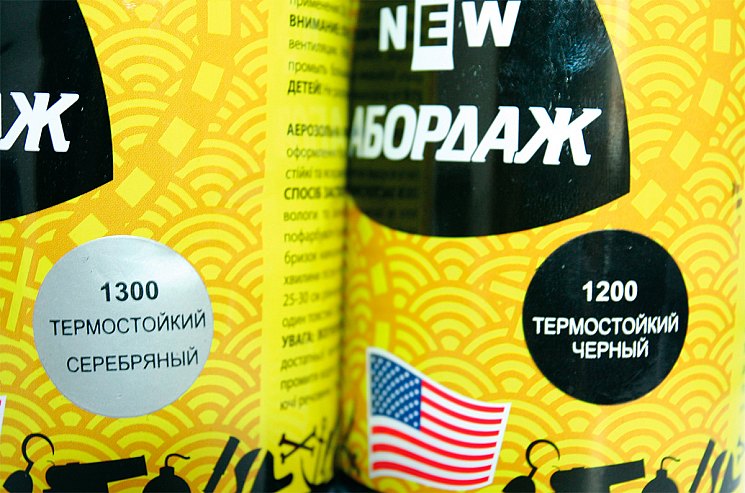

Для начала читаем, что написано в инструкции к краске. В ней сказано, что материал предназначен для окраски любых поверхностей, в том числе металлических, деревянных, кирпичных и т. д. Для нашего случая по подготовке поверхности к окраске сказано лишь, что нужно очистить металлическую поверхность от старой краски и обезжирить ее. Берем пластину с нанесенной кем-то неизвестной краской и для пущей объективности потрем ее руками, пытаясь оставить жировые следы на поверхности образца. И посмотрим на то, как жировая пленка отразится на результатах эксперимента. Забавно, что на баллончике краски не указан режим сушки. Будем предполагать, что это не важно для данного материала (фото 3).

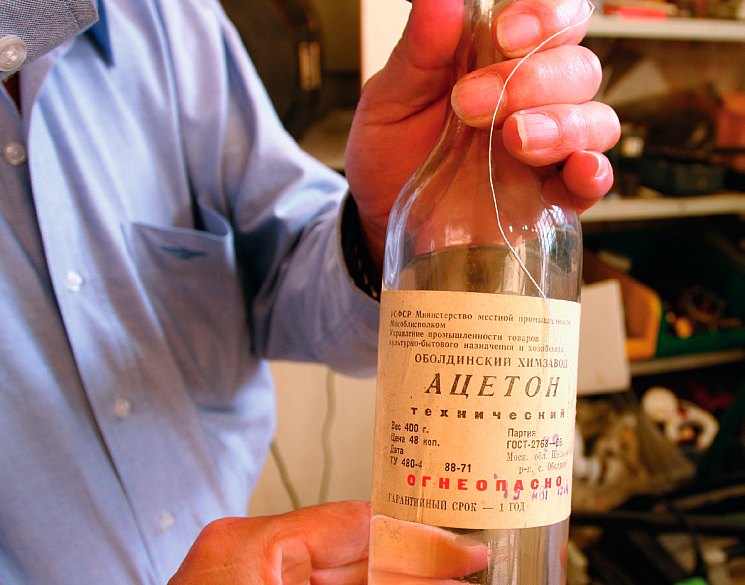

Начали. Этап первый. Краска представлена двумя цветами: черным и серым. Поэтому нанесений делаем несколько. По каждому цвету наносим слой на обезжиренные поверхности пластин и на те, на которых «организовали» жировые отложения руками. В инструкции сказано, что наноситься краска должна с расстояния 25–30 см. Покрываем ею пластины с жировыми отложениями и обезжиренные с помощью ацетона (фото 4 и 4А). Затем некоторые образцы помещаем в печь, разогретую до 60 °С (фото 5). Стоит отметить запах краски. Он не резкий. Нам показалось, что в составе как будто присутствует легкий ароматизатор. Краска легко ложится равномерным слоем. Закончив выкраски, часть образцов поместили в печь, а остальные оставили сохнуть в режиме воздушной сушки при комнатной температуре.

Первые результаты наблюдений, полученные в процессе проделанной работы. Рекомендуем все работы производить в защитных перчатках. Краска, попавшая на руки в процессе работы, практически не смывается теплой водой с обычным чистящим средством для рук.

Подошло время исследования образцов (фото 6). Сначала пробуем выкрашенные поверхности на прилипание через 10 мин после воздушной сушки. Краска к рукам не липнет. Вынимаем из печи пластины, высушенные при температуре 60 °С. Проверив, отмечаем, что на всех образцах краска, как говорят маляры, «встала». Она имеет блестящую глянцевую поверхность (фото 7, 8). На этом первый этап закончен, и мы переходим ко второму.

Он как раз главный и состоит в том, чтобы определить, до какой максимальной температуры могут быть прогреты образцы с нанесенной краской без ухудшения физических и декоративных свойств покрытия. Для этого нам понадобятся пирометр, о котором сказано выше, обычная зажигалка, газовая горелка и стандартный строительный фен. Немного о работе с пирометром. Этот аппарат снимает показания температуры в том месте поверхности, куда мы перемещаем красную точку от излучателя прибора, напоминающую след лазерной указки.

Перед началом работы делаем простой тест на работоспособность пирометра – проверяем температуру собственного тела (фото 9). Нагреваем образец с помощью пламени зажигалки. Метку пирометра располагаем в самом центре пятна нагрева (фото 10). Температура поднимается до 230 °С. Пока поверхность на воздействие никак не реагирует. А дальше, где-то в районе 250 °С, покрытие меняет свою текстуру на матовую. Попробовав его на ощупь, понимаем, что красочный слой разрушился (фото 11). Но следует помнить, что нагрев производился с помощью открытого пламени. А это значит, что истинная температура прогрева пластин может быть значительно выше. А какая на самом деле? Продолжим эксперимент.

Теперь пробуем газовую горелку. Греем (фото 12). Пирометр фиксирует температуры: 200, 230, 250, … 300, 350, 380 °С. Видимых изменений на поверхностном слое краски не замечаем. Адгезия не нарушена. И только при 400 °С в центре пятна нагрева появляется точка изменения лакокрасочного слоя. Дошла очередь и до строительного фена (фото 13). Разогревы выкрасок с помощью горячего потока воздуха подтвердили результаты, полученные с помощью газовой горелки. То есть те же 400 °С, при которых начинался старт процесса деформации слоя красочного покрытия при нагревании с помощью фена.

На этом эксперименты закончим.

Кратко подведем итоги работы. Краска, которую испытывали, на наш взгляд, по термостойкости даже превышает заявленные производителем параметры. Она проста в применении и вполне может найти свое место во многих отраслях человеческой деятельности. А в каких? Попробуем прикинуть. Применительно к автомобильной теме, безусловно, материал будет полезен для окраски любых подкапотных поверхностей. Возможно, и для окраски защитных элементов выхлопных систем и полостей, где они проложены. Для иных областей применения краска может быть востребованна всюду, где присутствует температура до 300 °С: камины и кирпичные печи; стены жилищ, саун и промпомещений, близко расположенных к нагревательным приборам; и т. д. Мы не пытались особенно глубоко об этом размышлять – предлагаем это сделать читателю самостоятельно.

Владимир Милов

Работы проводились в экспериментальной лаборатории Владимира Милова (МГУ)