Цифровая аналитическая система ООО «Химмотолог»

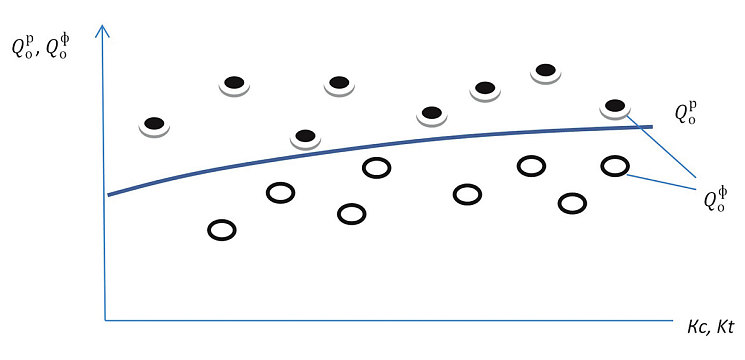

Известно, что при эксплуатации автотранспортных средств (АТС) горюче-смазочные материалы (ГСМ) зачастую используются нерационально. В соответствии с методиками [1] расход топлива и смазочных материалов на автомобильном транспорте зависит от двух факторов: особенностей перевозок (сюда относятся качество дорожного покрытия, холмистость местности, эксплуатация в городе или за городом) и износа автотранспортного средства. Учитывая эти факторы, через поправочные коэффициенты Kc и Kt, получаем функцию Qор = f(Kc; Kt), где Qор – расчетный объем общего расхода ГСМ. При сопоставлении графика расчетных значений (Qор – линия на рис. 1) с фактическими значениями расхода масла (Qоф) пользователями АТС, по оценке отечественных и зарубежных экспертов, наблюдается расхождение.

На рис. 1 видно, что фактические объемы расхода масла располагаются как выше (темные точки), так и ниже (светлые точки) графика расчетных значений, что свидетельствует о нерациональном использовании масла. Пользователи с объемом расхода выше расчетных значений проявляют излишнюю активность при замене и доливе масла и несут дополнительные расходы. Пользователи, характеризующиеся светлыми точками, напротив, экономят на замене и доливе масла, либо используют менее качественные сорта масла, рискуя снизить эксплуатационные характеристики АТС и впоследствии столкнуться с непредвиденными поломками и ремонтами. Таким образом, в обоих случаях наблюдается резерв для повышения эффективности использования ГСМ при эксплуатации АТС. Аналогичная ситуация наблюдается и при эксплуатации других машин и механизмов.

Для обоснования предпосылок, возможности и уровня повышения эффективности использования ГСМ в России полезно обратиться к опыту крупных международных компаний, например, компании SHELL. По данным исследования компании Edelman Intelligence [2], проведенному по заказу концерна SHELL среди 406 представителей строительной индустрии, выяснилось, что 61% компаний не всегда в полной мере осознают, как применение масла влияет на незапланированные простои техники. В то же время респонденты заявили, что, вероятно, причинами 6 из 10 фактов незапланированных простоев стали как раз неправильный подбор (59%) или неверное применение (60%) смазочных материалов. Правильный подход к эксплуатации смазочных материалов одновременно обеспечивает сокращение объема потребления моторного масла и, соответственно, уменьшение затрат на его приобретение, помогает увеличить периодичность между плановыми ремонтами оборудования, сократить расходы на капитальные ремонты, ограничивает расход топлива и трудозатраты.

В рамках прошедшей в период с 30 мая по 3 июня 2017 года 18-й Международной специализированной выставки «Строительная техника и технологии – 2017» компания SHELL уделила особое внимание анализу российского рынка, изучив деятельность 65 строительных компаний из разных регионов. Как выяснилось в ходе исследования, отечественный бизнес несет убытки. Сразу 34% предприятий объявили, что непредвиденные перебои в эксплуатации техники за три года привели к потерям свыше 6 млн руб. 25% респондентов оценили расходы в сумму, которая превышает 15 млн руб. Более половины опрошенных (53%) полагают, что грамотная эксплуатационная политика в сфере ГСМ способна обеспечить сокращение расходов не менее чем на 5%. И 5% компаний полагают, что благодаря правильному подбору смазочных материалов экономия могла бы превысить 25%.

Внедрение системы повышения эффективности использования ГСМ компанией SHELL в период 2011–2015 года позволило ее клиентам сэкономить около 139 млн долл., или около 28 млн долл. в среднем за год. При этом в отдельных случаях в России сумма перерасхода ГСМ действительно достигала до 25% в стоимостном выражении. По мнению аналитиков SHELL, на горизонте 10 лет эксплуатации рациональное использование ГСМ может принести до 9 млн руб. экономии только на одном гусеничном бульдозере массой до 50 т, что означает уменьшение диапазона разброса ∆Qоф до 5%. Опыт компании SHELL показывает, что при эффективном использовании ГСМ двигатели не требуют капитального ремонта и замены даже при наработке более 35 тыс. моточасов и пробеге АТС более 1,2 млн км [2].

Поломка автомобиля часто происходит из-за использования некачественных горюче-смазочных материалов, на которые двигатель и трансмиссия реагируют едва заметными сигналами, как правило, не привлекающими внимания среднестатистического автовладельца. Со временем эти сигналы выходят наружу в виде шума, черного дыма из глушителя, вибрации; технику приходится останавливать на дорогостоящий ремонт.

Это связано с использованием низкокачественных ГСМ и отсутствием возможности, прежде всего финансовой, для выявления неисправности автомобиля на ранней стадии. На сегодня нашли распространение три подхода к обслуживанию автомобиля.

1. Ремонт и замена агрегатов автомобиля (ДВС, АКПП и др.) по факту выхода из строя, в этом случае не требуются затраты на диагностику и профилактику, но при этом значительны капитальные затраты.

2. Регулярное проведение технического обслуживания и профилактических работ, при этом вероятность внезапной поломки снижается, но затраты на техническое обслуживание и профилактические работы повышаются.

3. Использование качественных ГСМ, выявление и устранение дефектов автомобиля на ранней стадии по результатам компьютерной диагностики и анализа работающих в агрегатах автомобиля смазочных материалов. В этом случае снижаются затраты на техническое обслуживание, расходные материалы (фильтр, масло и т. д.), запасные части и ремонт.

Статистика показывает, что многие автовладельцы, как правило, придерживаются первого и второго подходов. Третий подход по силам только автовладельцам, имеющим собственные аналитические лаборатории для контроля ГСМ и диагностическое оборудование. Сегодня, благодаря разработанной ООО «Химмотолог» цифровой аналитической системе, включающей в свой состав надежное, недорогое инновационное аналитическое оборудование (анализатор нефтепродуктов, многофункциональный вискозиметр, датчик скорости износа и температуры), третий подход стал более доступен. В отличие от зарубежной системы эффективного использования ГСМ, разработанная в ООО «Химмотолог» цифровая аналитическая система (ЦАС) доступна всем автовладельцам, включая автолюбителей. Она призвана помочь в решении следующих задач.

1. Выявление контрафактной продукции

На рынке ГСМ присутствует до 40% контрафактной продукции, использование масел и топлив с низкими показателями качества наносит вред технике.

2. Увеличение ресурса техники

Надежность техники зависит от качества используемых горюче-смазочных материалов. Использование некачественных, загрязненных или выработавших свой ресурс смазочных материалов приводит к повышенному износу узлов трения, снижению времени работы техники и выходу ее из строя.

3. Уменьшение времени простоя производства

По оценкам зарубежных специалистов, предприятия теряют от 5 до 20% производственных мощностей вследствие внезапной поломки оборудования [3].

4. Оптимизация периодов замены смазочных материалов

При жестко заданных сроках замены смазочного материала часто возникают ситуации, когда смазочный материал перестает выполнять свои защитные функции раньше заявленного срока (из-за производственных дефектов техники, попадания воды, грязи и др. в смазочный материал), либо наоборот, еще вполне работоспособное масло заменяют на новое.

5. Улучшение экологической ситуации

Работа неисправной техники и использование некачественных горюче-смазочных материалов создают повышенную экологическую нагрузку за счет увеличения выбросов токсичных продуктов в окружающую среду, включая отработанные смазочные материалы.

Перечислим этапы внедрения цифровой аналитической системы.

1. Входной контроль и определение основных показателей качества ГСМ методами экспресс-анализа.

2. Контроль изменения показателей качества во времени, набор статистики.

3. Выявление некачественных ГСМ, с подтверждением полученных результатов в аккредитованной лаборатории.

4. Мониторинг состояния работающих в технике смазочных материалов с использованием датчика износа и методов экспресс-анализа, выявление дефектов на ранней стадии.

5. Повышение надежности техники, снижение производственных рисков и сокращение неэффективных затрат.

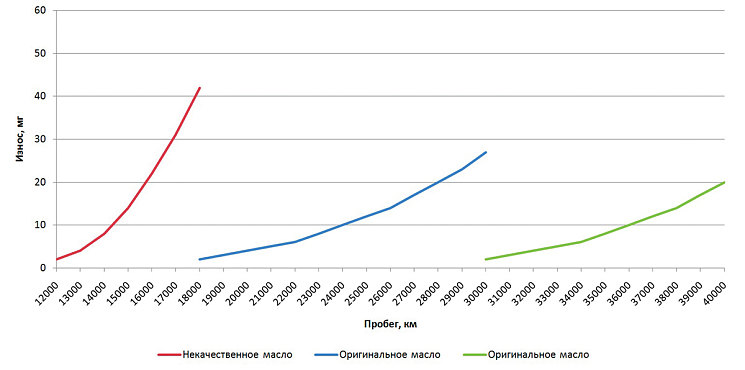

Предельные значения показателей, полученных с помощью оборудования для экспресс-анализа, «сигнализируют» автовладельцу, что допустимая грань пройдена и необходимо остановить агрегат и устранить причину. Если необходимо подтверждение достоверности полученных показателей, образцы проб анализируют в аккредитованной лаборатории. Наиболее информативным в ЦАС является датчик скорости износа и температуры, который в режиме онлайн с помощью беспроводной связи BlueTooth передает на сотовый телефон или компьютер данные по износу узлов трения в агрегате. На рис. 2 показаны графики износа узлов трения в двигателе автомобиля «Газель» на моторном масле разного качества: при использовании моторного масла SAE10W40 с низким ресурсом, купленного в придорожном магазине из бочки, а также оригинального моторного масла того же класса.

На графике видно резкое увеличение износа до 42 мг при пробеге автомобиля всего 6 тыс. км по причине низкого содержания в моторном масле, приобретенном в придорожном магазине, противоизносной присадки (в 1,7 раз меньше, чем в оригинальном моторном масле).

По разработанной методике, нагревая частицы на датчике и используя увеличительное стекло, можно распознать тип износа, принадлежность частиц износа к определенной группе деталей агрегата автомобиля и выявить причины: некачественные ГСМ, попадание в масло загрязнителей (пыль, охлаждающая жидкость, сажа) и др.

Подробная информация об оборудовании для экспресс-анализа ГСМ производства ООО «Химмотолог» опубликована в ноябрьском номере журнала «АБС-авто».

Литература

1. Распоряжение Минтранса России от 14.03.2008 № АМ‑23-р (ред. от 14.07.2015) «О введении в действие методических рекомендаций «Нормы расхода топлив и смазочных материалов на автомобильном транспорте».

2. Рациональное использование смазочных материалов – выгодно. http://allabc.ru/press-relizy-tekhnika/7570-ratsio...

3. How much does downtime really cost? By Dave Crumrine, P.E. and Doug Post, P.E. http://www.interstates.com/img/site_specific/uploa...

Ришат Нигматуллин, директор ООО «Химмотолог», д-р техн. наук, профессор