Из-за чего снижается срок службы смазочных материалов и агрегатов автомобиля

Одной из распространенных причин выхода из строя агрегатов автомобиля является попадание механических примесей в виде пыли, «грязи» в смазочные материалы и топливо при производстве, техническом обслуживании, ремонте, эксплуатации (при разрушении: фильтров – волокна фильтрующего элемента; прокладок – органические вещества и др.) агрегатов автомобиля. По действующим стандартам содержание механических примесей (пыль, сажа, частицы износа и т. д.) в отработанных моторных маслах, по различным источникам, не должно превышать 0,015–0,08%.

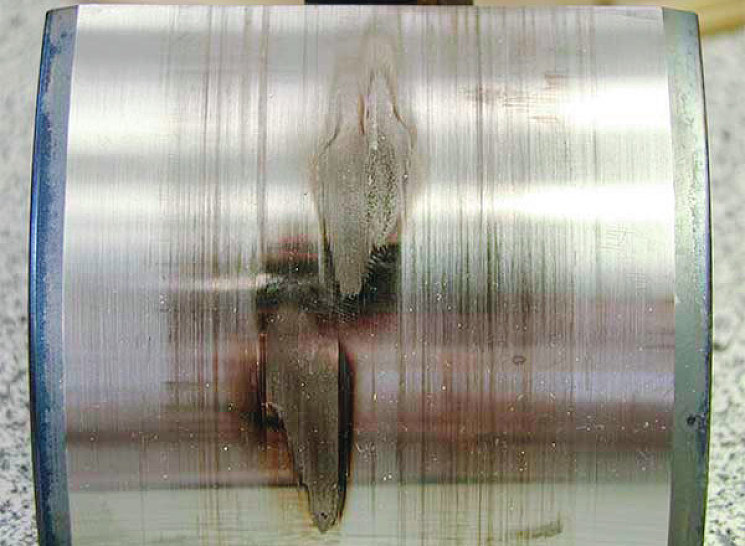

Наибольший износ и возникновение дефектов происходит, когда размер механической частицы соизмерим с зазором между трущимися поверхностями; попадая туда, частица царапает поверхность, вызывает абразивный износ, образовавшиеся мелкие частицы способствуют эрозионному износу, отколовшиеся после вдавливания в поверхность осколки инициируют микропиттинг. На образовавшихся неровностях поверхностей, выступах возникает адгезивный износ, выводящий узел трения из строя. В движущемся смазочном материале твердая частица, не разрушаясь, проходит между поверхностями узла трения и образует дефекты. Чередующиеся нагрузки на эти поверхности вызывают трещины, которые, увеличиваясь, приводят к усталостному износу. А механическая частица с низкой твердостью размером, например, 40 микрон в узле трения двигателя внутреннего сгорания (ДВС) разрушается на мелкие частицы, увеличивая поверхность контакта с трущимися поверхностями в 8 раз. Чем больше мелких частиц, тем активнее они связывают воду, содержащуюся в смазочном материале, образуется эмульсия, усиливающая каталитические реакции с присадками и насыщение масла воздухом, что способствует ухудшению фильтрации механических частиц. Механические частицы бывают разной формы, например сферические вызывают поверхностные углубления или, разрушаясь, образуют частицы с острыми углами между гранями, которые наносят дефекты на обе трущиеся поверхности узла трения. Подсчитано, что при разрушении сферической частицы на 100 мелких частиц в форме куба возникает 800 углов.

На износ поверхностей и их усталость влияет твердость частицы. Так, обычные загрязнители смазочных материалов состоят из частиц кварца и глинозема, твердость которых в соответствии со шкалой твердости по Моосу выше, чем у инструментальной стали.

Важным показателем механической частицы является ее удельный вес, который влияет на эрозионный износ поверхностей трения при движении с большой скоростью в системе смазки. Чем меньше удельный вес частиц, тем больше их в потоке смазочного материала.

Несмотря на то что загрязнители, попадающие в масляную систему с дорожной пылью, химически инертны, в то же время из-за наличия в них полярных веществ они активно взаимодействуют с присадками и водой, образуя эмульсии и шламы, забивают масляные каналы и фильтры, подвергая узлы трения масляному голоданию.

Опасны загрязнители, попадающие в смазочные материалы при их производстве. Так, при анализе в ООО «Химмотолог» 30 образцов моторных масел из бочек в четырех из них обнаружены кремний, железо, алюминий, натрий.

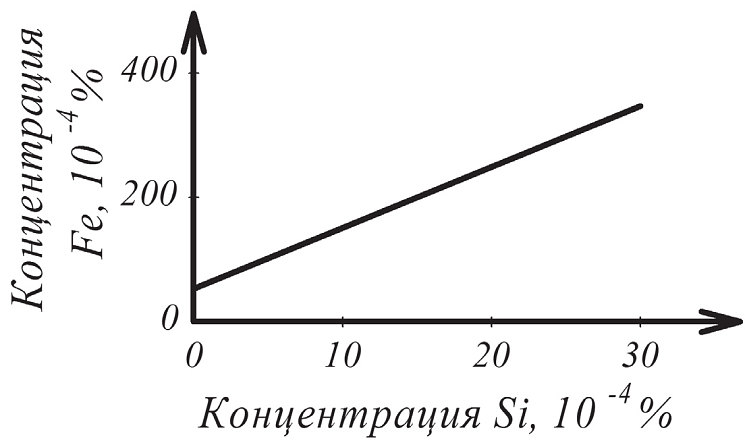

На рис. 1 показана зависимость концентрации железа (в виде частиц износа) от содержания в масле кремния, попадающего с пылью.

При негерметичности системы очистки воздуха в моторное масло автомобиля попадает пыль, наличие которой с высокой степенью достоверности подтвердилось при проведении экспериментов – по содержанию кремния в работающем масле.

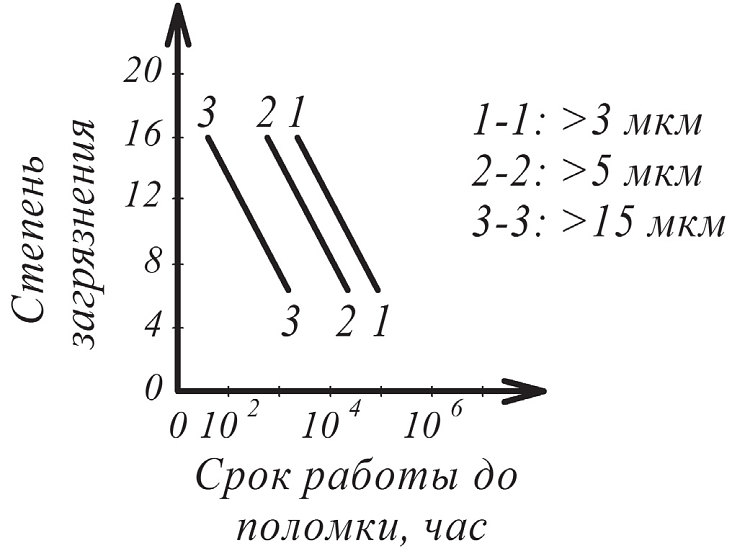

Рассматривая износ различными частицами (металлическими и абразивными), нужно заметить, что наиболее сильный износ провоцируют отдельные частицы размером от 10 до 60 мкм, а самыми разрушительными из них являются частицы размером 18…30 мкм.

Частицы разных размеров оказывают различное влияние на износ, также на него существенно влияет концентрация частиц. На рис. 2 представлена зависимость износа от концентрации частиц трех разных диаметров. При высокой их концентрации в масле мелкие частицы могут влиять на износ и истирание столь же активно, как и крупные. Определение критического момента в техническом состоянии дизеля производится по предельным концентрациям металлов в масле, характерным для кинематических трущихся пар.

Ориентировочные предельно допустимые нормы содержания металлов в масле определены для многих двигателей практическим путем и устанавливаются производителями техники. При содержании в масле металлических примесей выше нормального дизели в эксплуатации должны быть взяты под наблюдение, и если содержание элементов при повторных анализах выше предельно допустимого, то необходимо внимательно осмотреть детали дизеля, содержащие характерные металлы, и в случае необходимости произвести разборку дизеля и замену деталей, устранив причину износа.

В работавших маслах металлы находятся преимущественно в виде частиц размером от десятых долей до 70 мкм и в виде металлорганических соединений. Размер и форма частиц зависят от режима смазывания, нагрузки и температуры трущихся поверхностей. На рис. 3 видны формы частиц, образовавшихся при абразивном износе.

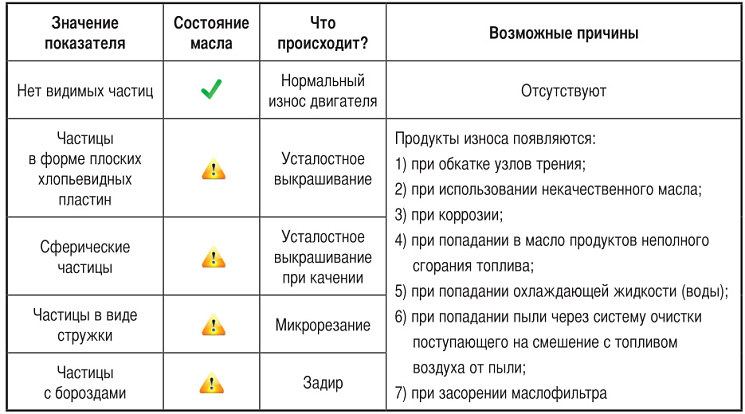

Высокий рост концентрации металлов в нескольких последовательно отобранных пробах масла всегда свидетельствует либо о неработоспособном состоянии масла, либо о неисправности двигателя. Кроме содержания металлов в масле важно знать соотношение между определенными металлами, входящими в состав материала деталей или их износостойкого или антифрикционного покрытия. Анализ соотношений позволяет отличать, например, накопление металлов, обусловленное абразивным изнашиванием или коррозией. Наличие частиц износа достоверно определяется датчиком скорости износа и температуры, разработанным ООО «Химмотолог», устанавливаемым в картер двигателя, коробки передач, редукторы автомобиля. Продукты износа определяются датчиком количественно, наличие частиц износа размером 70 мкм и более выявляются невооруженным глазом, а 10 мкм и более – с помощью увеличительного стекла. По геометрии частиц износа определяется характер износа и его причины (табл. 1).

Эта методика проверялась на двух автомобилях: «Газель» и «Ниссан-Алмера» в течение двух лет. Замена масла проводилась через каждые 15 тыс. км. На автомобиле «Газель» воздушный фильтр через первые 15 тыс. км. не меняли, но из-за увеличившегося износа поменяли через 20 тыс. км. При испытаниях использовали оригинальные моторные масла и фильтры, рекомендованные заводами – изготовителями автомобилей. Для определения количественного содержания продуктов износа в ходе экспериментов в картеры двигателей автомобилей были установлены датчики скорости износа и температуры.

До начала эксперимента у автомобилей был пробег: у «Газели» 12 тыс. км, а у «Ниссан-Алмера» 47 тыс. км. До начала испытаний качество свежих и отработанных моторных масел анализировались в аккредитованной лаборатории, включая анализ на спектрометре OSA‑4. В отработанных моторных маслах присутствовали продукты износа железа 32 ppm и 14 ppm соответственно. В ходе пробега показания датчиков износа на автомобилях фиксировались ежедневно, а после 15 тыс. км отработанные масла заменили на свежие, образцы отработанных масел анализировали. Отклонения основных показателей качества моторных масел находились в пределах допустимых и не достигли браковочных. Продукты износа на датчиках составили у «Газели» 38 ppm, а у «Ниссан-Алмера» – 17 ppm железа. Эти данные хорошо кореллируют с данными спектрометра OSA‑4: 35 и 16 ppm железа соответственно.

После замены моторных масел, масляных фильтров и воздушного фильтра на автомобиле «Ниссан-Алмера» продолжили те же испытания с пробегом следующих 15 тыс. км. После пробега 5 тыс. км показания износа на датчике автомобиля «Газель» резко увеличились и составили 41 ppm железа. На спектрометре содержание железа в моторном масле после пробега 5 тыс. км составило 38 ppm. Поменяли воздушный фильтр и продолжили испытания. В ходе пробега показания датчиков износа на автомобилях фиксировались ежедневно. После 15 тыс. км отработанные масла у автомобилей заменили на свежие, образцы отработанных масел анализировали.

Отклонения основных показателей качества моторного масла у автомобиля «Ниссан-Алмера» находились в пределах допустимых и не достигли браковочных. Продукты износа по частицам железа на датчике скорости износа и температуры составили у автомобиля «Ниссан-Алмера» 23 ppm, по данным спектрометра OSA‑4 – 19 ppm железа. В то же время, несмотря на замену воздушного фильтра через 20 тыс. км пробега на автомобиле «Газель», содержание продуктов износа на датчике износа за 15 тыс. км пробега достигло 78 ppm, а на спектрометре продукты износа железа составили 73 ppm. Кроме этого, увеличилась вязкость моторного масла автомобиля «Газель» на 24%, снизилось содержание присадок и повысилась температура в картере двигателя в среднем на 4° С. Некоторая разница в показаниях датчика износа и спектрометра OSA‑4 объясняется тем, что спектрометр не определяет частицы износа крупнее 10 ppm.

Испытания также показали, что воздушный фильтр играет важную роль в снижении износа. На этом примере видно, что увеличенный износ снижает ресурс техники и требует дополнительных затрат на расходные материалы, запасные части и др. Контроль работы двигателя, трансмиссии, любого маслонаполненного узла трения техники датчиком скорости износа и температуры позволит на ранней стадии выявить неисправности и увеличить их ресурс.

Виль Нигматуллин, заведующий кафедрой УГНТУ, канд. техн. наук